2024年人形机器人行业专题策略(二):人形机器人催生丝杠需求,“卖铲人”有望优先受益

AI智能总结

AI智能总结

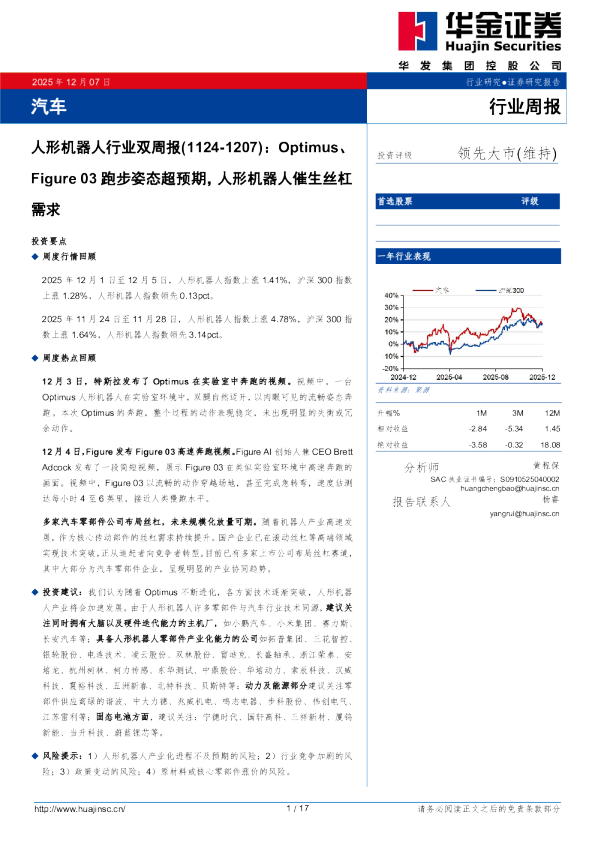

人形机器人催生丝杠需求,“卖铲人”有望优先受益——2024年人形机器人专题策略(二) 国投证券研究机械团队 分析师郭倩倩S1450521120004联系人陈之馨S1450122060030 证券研究报告 核心观点 研究背景:随着人形机器人底层技术成熟度不断进化,应用场景和商业模式日渐清晰,叠加国家政策催化,人形机器人量产渐行渐近。我们在《2024年人形机器人专题策略(一):量产渐行渐近,未来不远》中提出,展望2024年,从投资机会来看,核心关注的方向之一是机器人上游机加工设备(卖铲人)。本篇报告围绕核心零部件上游机加工设备相关的磨床、车床、刀具、绕线机等,通过对加工原理、工艺、设备、市场规模、格局等做详实介绍和分析,同时对国内主要加工设备厂商进行梳理,希望挖掘出具备投资价值的优质国内制造企业。 行星滚珠丝杠价值量占比高、技术壁垒高,是人形机器人核心零部件。行星滚柱丝杠将电机的旋转运动转化为关节的直线运动,具备高承载、高刚度、高精度、长寿命等优势,主要应用于人形机器人线性关节和灵巧手部位。根据我们对特斯拉Optimus的成本拆分,丝杠总成本占比11.6%,其中行星滚柱丝杠占比9.47%,仅次于电机的成本占比,是目前人形机器人关键的降本环节。滚柱丝杠的技术壁垒主要体现在:①材料端:行星滚柱丝杠采用的钢材特性差异大,特种合金调质钢成为高端市场材料端的技术壁垒;②加工端:行星滚柱丝杠体积小、制造精密程度高,其中螺母的内螺纹加工为主要加工难点;③服务端:行星滚柱丝杠故障类型复杂,对供应商配套的装配、检修服务要求较高。 高精度丝杠加工核心在于磨床,国产替代势在必行。丝杠加工主要流程为前处理→粗加工→精加工→热处理→组装,粗加工环节存在磨削/铣削/滚轧等技术路线分歧,加工精度来看,磨削>铣削>滚轧,加工效率来看,滚轧>铣削>磨削;而精加工环节中磨床为必备设备。 ➢市场空间:人形机器人催生丝杠需求,磨床市场空间广阔。根据我们测算,假设到2030年人形机器人年产量100万台,单台人形机器人所需滚柱丝杠、行星小丝杠、螺母数量分别为14/112/14个,单台磨床加工上述零部件产量分别为8/2/10个/分钟,按单台磨床价值量100万计算,到2030年人形机器人滚柱丝杠用磨床的市场空间有望达到33亿元。 ➢竞争格局:进口磨床企业发展早、精度高、稳定性强,国内企业起步晚,在工艺流程和设备制作环节缺乏经验积淀,目前头部丝杠企业主要采用日本、欧洲的磨床设备。从需求端看,人形机器人降本诉求较强,对定制化程度、加工效率以及交付周期等要求较高;从供给端看,进口设备价格高、交付周期长,而国产企业具备一定磨床工艺技术积累,同时在性价比以及售后服务等方面更具优势,随着国产机床企业加工工艺、规模化生产能力持续迭代精进,人形机器人降本诉求驱动的背景下,磨床设备国产替代势在必行。 投资建议:人形机器人量产渐行渐近,卖铲人(核心零部件上游生产设备)有望优先受益。从价值量排序来看,机床>刀具>绕线设备;从国产替代进度来看,绕线设备>刀具>机床。复盘2023年机器人板块股价涨跌,主要呈现出业绩期回调,非业绩期催化的趋势,因此,我们建议重视行业因需求未恢复带来的业绩期股价回调时的低位布局投资机会。建议关注:①磨床:【日发精机】、【华辰装备】、【秦川机床】;②车床:【浙海德曼】;③刀具:【沃尔德】;④绕线设备:【田中精机】等。 风险提示:人形机器人产业进度不及预期、行业竞争加剧、政策风险、宏观经济复苏不及预期,市场空间测算误差风险。 目录 1、行星滚柱丝杠价值量占比大、技术壁垒高,是人形机器人核心零部件 2、加工设备:研磨/切削/滚轧工艺各有优势,磨制精度最高,滚轧效率最高 3、丝杠制造主要瓶颈在于高精度磨床设备,进口替代空间广阔 •3.1市场规模:预计到2030年,人形机器人有望带来33亿磨床需求•3.2竞争格局:磨床进口依赖度高,机床设备国产替代势在必行 4、国内相关机床/刀具厂商梳理 5、投资建议和风险提示 丝杠是将旋转与直线运动相互转化的机械传动装置1.1 丝杠的定义:能够将旋转与直线运动相互转化的高精密机械传动零部件,机械原理与生活中的螺丝与螺母通过旋转(“拧螺丝”)发生轴向位移类似;通过搭配电机(旋转丝杠)与导轨(固定螺母)即可实现传动功能。 常见的丝杠类型:包括梯形丝杠(滑动丝杠)、滚珠丝杠和行星滚柱丝杠。梯形丝杠结构简单,但精度差;滚珠丝杠精度高、效率高、价格高;行星滚柱丝杠承载力强、耐冲击、体积小,但结构复杂、加工难度高、成本昂贵。 资料来源:《行星滚柱丝杠电动缸应用现状》,国投证券研究中心注释:行星滚柱丝杠因其滚柱在围绕丝杠公转的同时完成自转而得名 1.1丝杠精度等级可分为C0、C1、C2、C3、C5、C7、C10级 滚珠丝杆的JIS等级可分为C0、C1、C2、C3、C5、C7、C10级,精度表示方法为无论滚珠丝杠的长度为多长,任取300mm的误差都在等级代表的精度之内,如精度等级为7级时,任意300mm行程内行程变动量为0.050mm,即C7=0.05。 1.1高端市场被外资占据,国产制造商加速布局 从市场格局来看,欧美系、日系、台系占据我国滚动功能部件(丝杠&导轨)中高端市场主导,大陆制造商产品竞争力不足。根据金属加工杂志社数据,在国内高端市场,欧美日企业市场占有率高达90%,中国大陆、中国台湾制造商市场份额各约5%,高端市场格局相对集中;在国内中低端市场,大陆制造商拥有过约30%,中低端市场格局相对分散。 高端市场:对应下游市场主要为高精度切割、高速加工和高速定位的CNC机床、印刷机、精密机器人、航空航天、电动汽车、3C装备等重点领域。中低端市场:主要以生产率高、价格低廉,并能保持机械效率高、耐磨性好的产品为主,下游应用精度要求不高,下游主要为工程机械、普通机床、打包机、注塑机等领域,也包括医院病床、手术台、千斤顶、小型起重机、阀门开关等应用场景。 行星滚柱丝杠具备高承载、高刚度、高精度、长寿命等优势1.2 滚柱丝杠与滚珠丝杠的最大区别在于前者滚动体为“滚柱”而非“滚珠”,滚动体与丝杠与螺母的接触形式为“线接触”而非“点接触”,相比滚珠丝杠接触面积更大,能承受更大负荷和冲击。因此,相较梯形丝杠与滚珠丝杠,行星滚柱丝杠具备大承载、高刚度、高转速、长寿命等优势,更适用于高速重载的应用场景。 资料来源:《航天精密传动机构行星滚柱丝杠的设计与研究》,《行星滚柱丝杠承载与摩擦特性究》,《循环式行星滚柱丝杠副的设计及运动连续性研究》,观研天下,国投证券研究中心 行星滚柱丝杠主要分为五类,其中反向式应用于Optimus1.3 根据结构不同,滚柱丝杠分为标准式、反向式、循环式、差动式与轴承环式,反向式结构(螺母旋转,丝杠传动,与标准式相反)长度较大、结构更为紧凑,成为特斯拉Optimus人形机器人直线关节传动装置的解决方案。 行星滚柱丝杠价值量占比大,技术壁垒高,是人形机器人核心零部件1.4 行星滚柱丝杠是直线执行器中的核心零部件。 从价值量占比来看:根据我们对特斯拉Optimus的成本拆分,可以得到旋转、线性、手部关节执行器的价值量占比之和达51.41%,其中占机器人总制造成本的12.07%;核心零部件方面,丝杠总成本占比11.6%,其中行星滚柱丝杠占比9.47%,滚珠丝杠占比2.13%,仅次于电机的成本占比,价值量较高。核心零部件壁垒排序:行星滚柱丝杠>六维力矩传感器>谐波减速器>空心杯电机>无框力矩电机>行星减速器>轴承 丝杠、螺母、滚柱、内齿圈为行星滚柱丝杠核心零部件2.1 行星滚柱丝杠是通过螺纹牙之间的啮合来实现运动和载荷的传递的,因此螺纹和齿轮的加工精度会对其装配、传动及承载特性产生直接影响,进而影响到丝杠副的使用效果与寿命。 ➢行星滚柱丝杠中加工难度较大的零部件为丝杠、滚柱、螺母及内齿圈:1.丝杠:带有三角形螺纹牙的细长杆件(外螺纹);2.滚柱:带有齿轮和圆弧形螺纹牙细小杆件(外螺纹);3.螺母:带有三角形螺纹牙的内螺纹零件(内螺纹);4.内齿圈:壁厚较薄、齿数较多的内啮合齿轮。 资料来源:《行星滚柱丝杠传动精度分析与设计》,《精密行星滚柱丝杠副工艺制造与传动性能研究》,国投证券研究中心 2.2丝杠核心加工流程:前处理→粗加工→精加工→热处理→组装 行星滚柱丝杠加工难度较大的零部件为丝杆、螺母、滚柱、内齿圈,加工流程基本一致,可大致分为前道的粗加工(车削和铣削)以及后道的精加工(磨削),以螺纹加工为例,先通过车削制出初步的螺纹滚道,再采取粗磨、半精磨、精磨的方法制出成品丝杠,根据《精密行星滚柱丝杠副工艺制造与传动性能研究》,加工工艺周期约为30-45天。 资料来源:《精密行星滚柱丝杠副工艺制造与传动性能研究》,《精密滚珠丝杠机械加工工艺规程研究》,国投证券研究中心注释:上图工序均为磨制行星滚柱丝杠加工工序 粗加工环节技术路线存在分歧,精加工环节磨床为必须设备2.2 粗加工环节,技术路线可分为磨削/铣削/滚轧三种路线,根据不同精度/加工效率/成本/应用选择路线。精加工环节,针对高精度丝杠加工,目前磨床为关键必备设备。 工艺对比:磨削/铣削/滚轧工艺各有优势,磨削精度最高,滚轧效率最高2.3 加工效率:滚轧>铣削>研磨 加工精度:研磨>铣削>滚轧 磨削工艺采用螺纹磨床,适用于C0-C2精度偏上的丝杠加工,需要粗磨和精磨多轮加工,加工效率较低;铣削工艺采用旋风铣床,加工效率比磨床更快,适用于C5级别精度的丝杠加工;滚轧工艺采用螺纹滚轧机,适用于C7-C10精度较低的应用场景,一般加工工艺周期约为1-3天,耗时与成本更低。 螺纹磨床:实现丝杠螺纹精密磨削工艺的唯一手段2.3 磨削工艺对应的核心设备为螺纹磨床,根据加工类别主要分为外螺纹与内螺纹两类,使用螺纹磨床磨削得到的丝杠拥有最高的精密等级,也是行星滚柱丝杠生产工艺的关键必备设备。 其他工艺:滚轧对应低精度丝杠,铣削对应高精度非滚柱丝杠2.3 滚轧工艺(对应设备为滚压机)主要加工步骤如下:滚压机将未经过热处理的金属棒轧制出螺纹滚道,后续进行热处理硬化。 滚轧工艺一般针对低精度等级丝杠:一般而言,C5级别以上的丝杠都需进行磨削工艺,轧制丝杠的精度通常为C7/C10,但滚轧在生产效率上具有优势,一般加工工艺周期约为1-3天,耗时与成本低。 铣削工艺(对应设备为旋风铣床)主要加工步骤如下:对金属圆棒进行淬火和简单的外圆磨削,来保证丝杠表面的硬度、尺寸和公差;使用旋风铣将螺纹滚道直接铣削出来(精度为C5左右),最后需要用磨床对滚道进行最后精磨(精度能够达到C0)。 旋风铣工艺兼顾效率和精度,但在行星滚柱丝杠加工存在局限性:旋风铣能够加工得到精度中等的螺纹滚道,配合磨削工艺能够得到高精度的丝杠成品,整体上兼顾效率与精度。但由于行星滚柱丝杠为多头螺纹,旋风铣工艺需要采取锯齿形铣刀才能够同时加工两条滚道,并且由于多头螺纹的螺距更短、铣刀刀头较为尖锐,易发生零件的磨损与崩坏。 市场空间:人形机器人催生丝杠需求,磨床设备市场空间广阔 人形机器人催生大量丝杠需求,高精度磨床市场空间广阔。我们预计远期看人形机器人用螺纹磨床市场空间有望达到33亿元。核心假设如下:远期看,假设人形机器人年产量100万台; 根据我们此前报告《紧扣产业链安全,滚动功能部件国产化势在必行》中测算,单台人形机器人中滚柱主轴丝杠和螺母用量分别约14个,单个主螺纹丝杠的周围布置安装了约8个螺纹滚柱小丝杠,因此,单台人形机器人所需滚柱丝杠、行星小丝杠、螺母数量分别为12/96/12个;假设单台螺纹磨床制作核心零部件产量分别为8/2/10个/分钟;量产情况下,假设单台磨床价值量100万元。 市场空间:人形机器人或将催化出数亿元的旋风铣刀具市场 我们预计人型机器人的发展,或将催化出数亿元的旋风铣刀具市场。核心假设如下: 1、单体人型机器人加工长度:机器人滚珠丝杆滚珠丝杠为机器人重要传