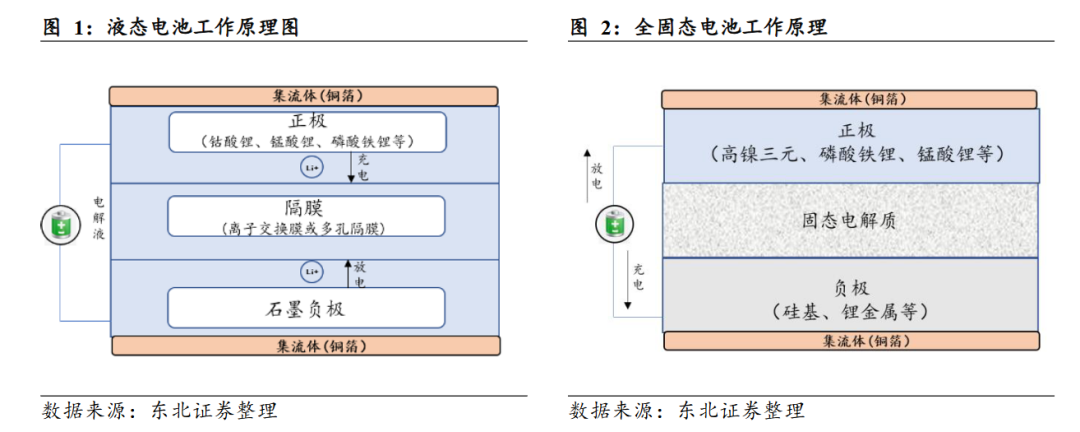

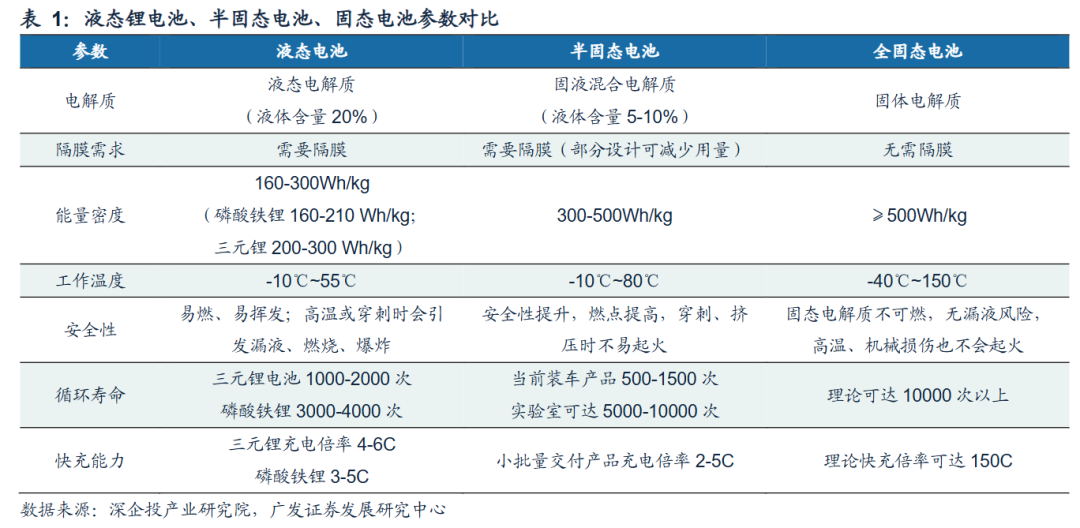

前段时间,国内首条大容量全固态电池产线已建成并进入小批量测试生产阶段,固态电池产业化进程持续推进。政策支持,叠加低空经济、具身智能等新兴产业底层要求,固态电池发展已是大势所趋。整理多篇报告内容,今天就从材料和设备两个维度带大家看懂固态电池的技术发展。公众号私信1204领取相关报告~锂电池是20世纪90年代开发的新型高能电池,生活中常见的电子设备基本用的都是液态锂电池,主要由正极材料、负极材料、电解液、隔膜四大主材组成。固态电池则对其结构进行优化,将电解液与隔膜替换为固态电解质,采用“负极-固态电解质-正极”三明治结构,相较于传统的液态锂电池,固态电解质显著提升电池的热稳定性与本征安全性。

- 更高的能量密度:固态电池采用锂金属负极理论,能量密度可达500Wh/kg,远高于当前三元锂电池(300Wh/kg左右)。

- 更优的安全性能:固态电解质不可燃,杜绝电解液泄漏与热失控风险,适用于航空、军工、高端新能源汽车等高安全性场景。

-

巨大的替代空间:固态电池兼具性能与安全优势,有望逐步替代液态电池成为下一代主流动力电池,尤其在未来5-10年进入快速渗透期。

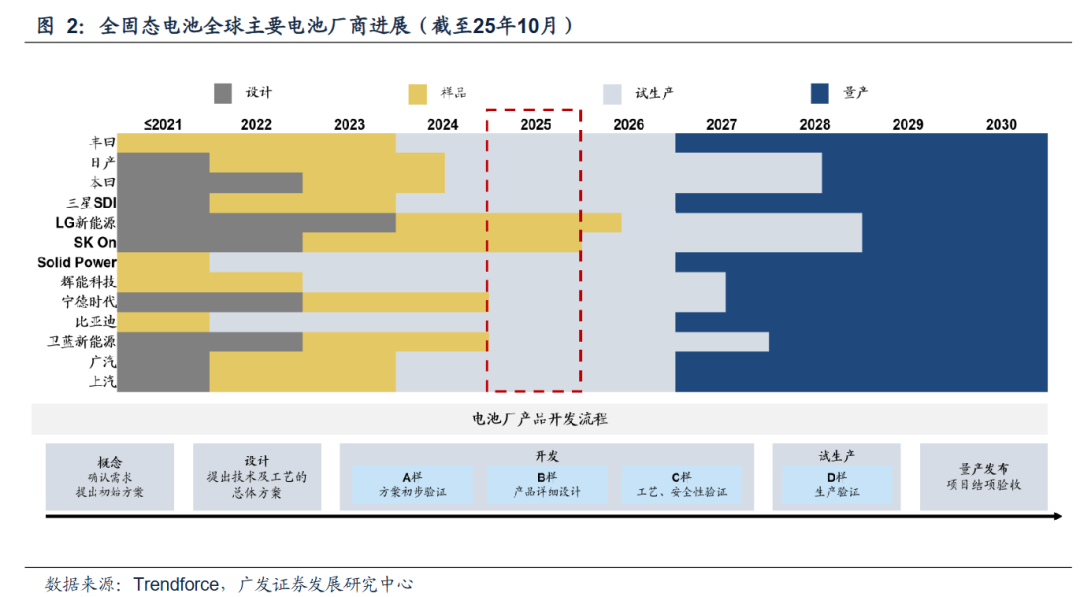

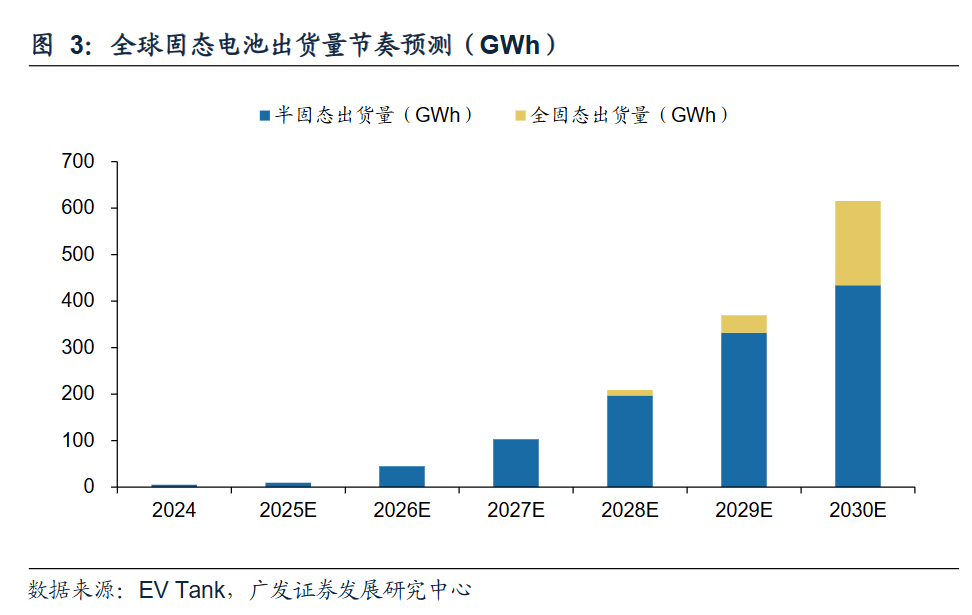

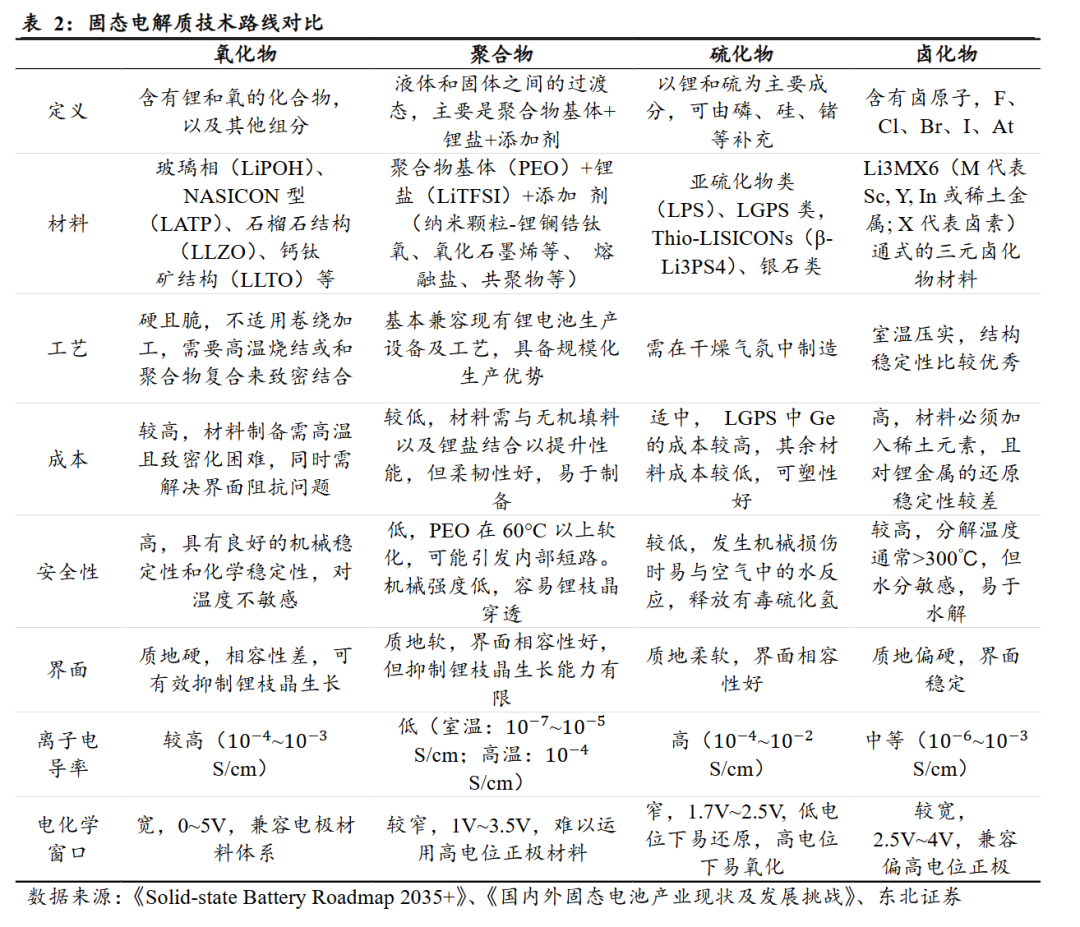

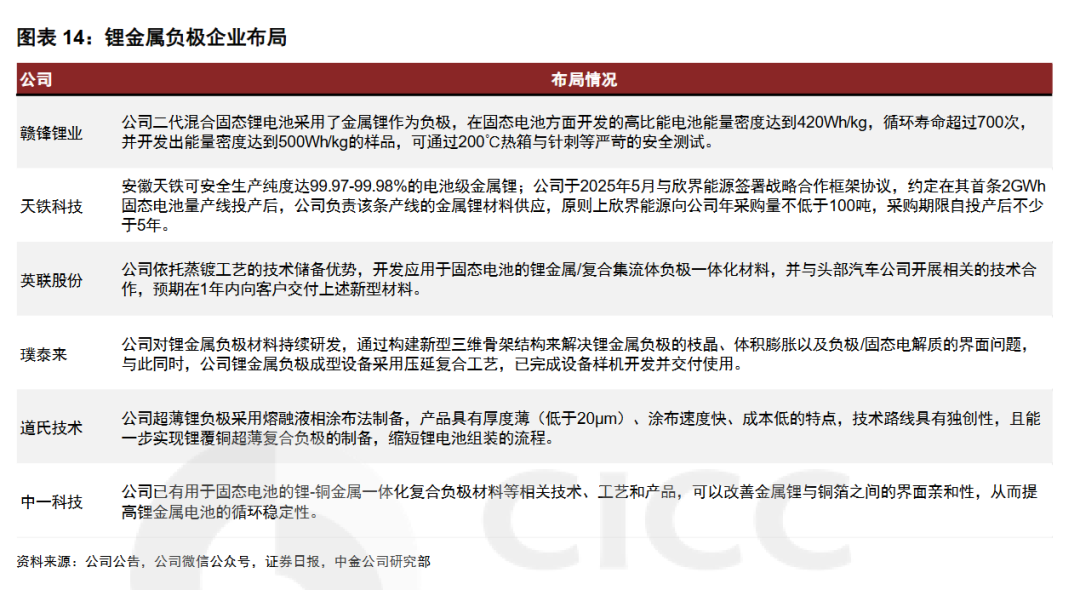

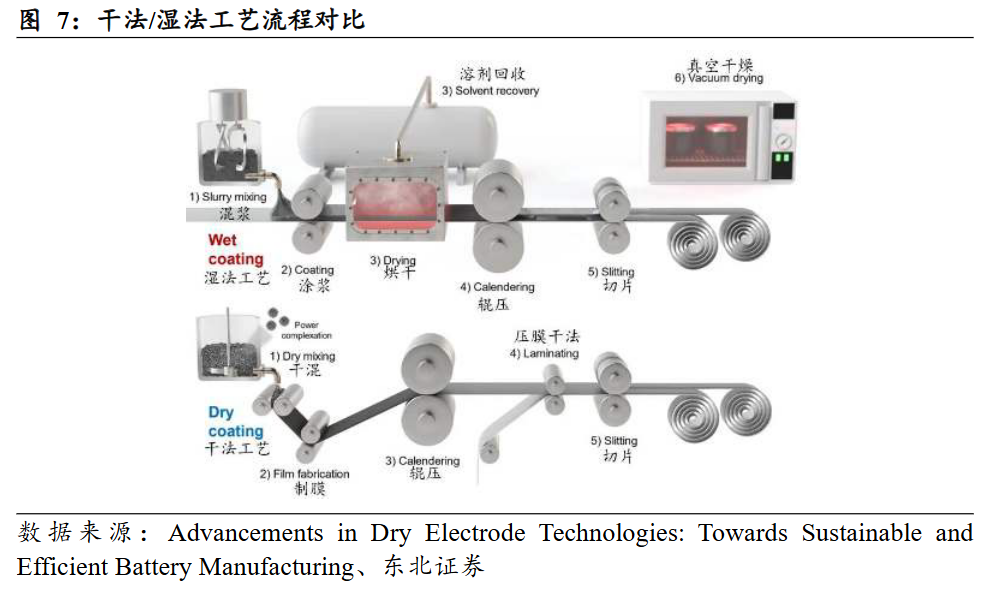

固态电池技术已实现从实验室走向产业化的关键突破,正式迈入商业化前夜。根据Trendforce,全球主要电池企业都已经明确了固态电池量产时间表。从节奏来看,目前除LG、SK以外,大部分厂商已经开始从固态电池样品进入试生产阶段;随着试生产进展的推进,预估27-28年丰田、Solid Power、比亚迪、宁德时代等头部厂商将陆续进入量产阶段,预估产量可于2027年前达到GWh级水平。由于当前全固态电池还存在较多的技术瓶颈,因此半固态电池技术有望率先落地。根据EV Tank数据,2024年全球固态电池出货量达到5.3GWh,全部为半固态电池;预计全球全固态电池将在2027年实现小规模量产,到2030年将实现较大规模出货,出货量将达到614.1GWh,其中全固态的比例将接近30%。固态电池的工艺体系相较液态锂电池存在本质变化,从而带来材料端与设备端的显著升级需求。固态电池的性能提升需要电解质、正极、负极三大组成部分的协同升级以实现。固态电池电解质主流路线有聚合物,氧化物,硫化物与卤化物四种路径,硫化物电解质为固态电解质主流路线,主要因为其室温离子电导率接近液态电解质且机械加工性好, 但化学稳定性差、成本高等问题导致其规模化应用难度较大 。宁德时代、国轩高科、卫蓝新能源、亿纬锂能等头部电池厂商均将量产时间定于2027-2030年间,电池能量密度目标在400Wh/kg 左右。2、正极材料:短期延续高镍三元,中长期往富锂锰基材料发展三元材料是目前固态电池正极材料的主流选择。现有的具备规模量产能力的正极材料中,高镍三元正极比容量大、契合固态电池高能量密度的性能目标,短期仍会沿用高镍三元体系。富锂锰基兼具高比容量、低成本,有望成为下一代新型正极材料。富锂锰基正极材料因其具有高放电比容量(大于250mAh/g)和高放电电压平台而受到广泛关注,除此之外,富锂锰基还具有高安全性、低成本等优点,有望成为下一代新型锂离子电池的正极材料。富锂锰基目前处于产业化早期阶段。3、负极材料:短期硅碳混合材料,锂金属有望成为终局材料硅材料凭借更高的理论比容量是现有石墨材料的上位替代。但硅材料在储锂过程中体积会发生较大膨胀,用于电池中容易出现界面接触失效等问题,因此在实际发展中,氧化亚硅和硅碳复合材料是主要的研究方向,可以在提高负极比容量的同时有效抑制硅负极充放电体积变化所导致的一系列问题。锂金属凭借比容量高和电势低等优势,有望成为下一代负极材料的迭代方向。锂金属理论比容量高达3860mAh/g,是目前已知的电势最低的电极材料,并且密度低,有望成为下一代负极材料的迭代方向。与目前液态锂电池的生产流程类似,固态电池的生产仍然划分为前道(极片与电解质制作)、中道(电芯制作与组装)、后道(电池检测)三大环节。与液态锂电池制备工艺对比,固态电池的核心区别主要集中在前道和中道工艺。其中前道工艺核心变化在于采用干法工艺取代湿法工艺,中道工艺核心变化在于叠片取代卷绕以及新增等静压环节。固态电池前道制膜工艺可分为干法和湿法两种,在传统湿法工艺中,主要为浆料混合、涂布、干燥、压制和切分。相较于湿法工艺,干法不采用液态溶剂,直接将活性材料、导电剂和粘合剂的固体粉末干混,并通过干法涂布成形,再经辊压覆盖于集流体表面。相比于湿法工艺,干法电极更适配硫化物电解质路线,同时具备能量密度更高、成本更低、生产效率提高等优势。纤维化是干法电极的核心工艺,纤维化设备是前道的重要增量需求。纤维化设备是固态电池干法电极制造的核心装备,将电极材料、导电剂与粘结剂的干混物料处理为纤维化结构,使粘结剂在干燥状态下能够模拟湿法工艺中液态粘结剂的粘结效果,为后续的辊压成膜环节奠定基础。其纤维化的好坏直接决定了后续成膜的质量及性能,因此面对不同材料需要不同类型的纤维化设备。中道工序上,干法工艺取消了隔膜、注液环节,新增胶框印刷、等静压环节。经前道工序辊压定型后,会经过胶框印刷环节以起到支撑绝缘作用。随后,通过叠片堆叠极片与电解质层,并增加等静压环节以提升电解质与极片的致密性,优化界面接触。在设备上中段工序新增了胶框印刷机和等静压机,并使用叠片机替代卷绕机。叠片取代卷绕成为固态电池唯一封装工艺,原有叠片机也有升级需求。全固态电池因材料刚性增强、界面接触要求更高,叠片机成为唯一适用的核心设备。目前叠片机类型包括Z形叠片机、切叠一体机、热复合叠片机、卷叠一体机,全固态电池产线现阶段的主流选择是热复合叠片机,烘烤后的正负极片与隔膜热复合进行叠片。电池的化成是指通过初次充电,将活性物质转化为具有稳定电化学活性的物质的过程。高压化成设备能够有效地消除固态电解质与电极之间的微观空隙,使二者紧密结合。这种紧密结合不仅改善了物理接触,还为化学反应提供了更有利的条件。同时,高压化成能通过强制锂离子穿透固-固界面屏障,在界面处形成离子导通网络,从而显著降低界面抗阻。常规电池化压力要求3-10吨,固态电池化压力要求60-80吨(10Mpa 压强/单个电芯)。综上,全固态电池在前道和中道均引入新工艺和新设备,中道激光焊接设备数量增加,同时后道设备需要升级改造。作为下一代能源革命的核心突破方向,固态电池在能量密度、安全性和循环寿命等方面展现出显著优势。在海内外共振下,固态电池商业化进程正加速推进,产业链上游的材料和设备制造商正迎来前所未有的发展机遇。

:host { all: initial; -webkit-text-size-adjust: inherit; }

发现报告商业局

发现报告旗下传递新经济商业知识的阵地。

我们需要先了解这个世界,才能思考,或创造。